What’s Nikko? ~豊富なラインナップ「鮭加工機」

2024年9月2日 ニッコーブログ

こんにちは!Kです。

今回は鮭加工機についてお話したいと思います。

ニッコーではこれまでに多くの水産加工機械を開発してきましたが、なかでも鮭加工の分野では一次処理から味付け・選別・切身製造やいくらの加工に至るまでの単体機、鮭加工ラインに対応しております。

1社の製品でこれらの対応ができるのは世界中でも数社のみと言われているんです!

皆様の元に届くまで、どのような工程がありどのような課題や機械があるのか、ひとつひとつわかりやすくご紹介していきたいと思います!

3,4分で読める記事にまとめておりますので、ぜひ最後までご覧になってみてください。

鮭加工工程

まず一般的な鮭加工工程について簡単にご説明したいと思います。

工程がたくさんあるので、簡単にといっても結構なボリュームです。

①原料入荷

原料である鮭が入荷してきます。

②原料供給

原料である鮭が大量に入ったタンクから人手で取出し次の工程へと供給します。

③ヘッドカット

鮭の頭部をカットします。

④内臓除去

内臓を取出します。この状態で出荷する場合もあります。

⑤ヒレカット

包丁やひれ取り機等で1尾1尾取り除きます。

⑥フィレ製造

二枚卸や三枚卸にカットします。

⑦洗浄

洗浄後は「⑧-1 塩水に漬け込む」場合と、「⑧-2 切身加工」をする場合に分かれます。

⑧-1 塩水に漬け込み

塩水に1~2昼夜漬け込み、その後包装をして出荷します

⑧-2 切身加工

職人の手作業でほぼ同量の切身になるようカットします。その後包装をして出荷します。

鮭加工の現状

■ 重労働

長時間同じ動作の繰り返しや立ちっぱなしの作業などにより、腰痛や腱鞘炎になってしまうなど、体への負担が大きいです。

■ 危険を伴う作業

カット作業では包丁による怪我の危険性があります。

■ 熟練度が必要

作業員の熟練度による品質のばらつきが出てしまい、歩留りも不安定となってしまいます。

この3つに加えて、水産加工場は冷凍や鮮魚を扱ううえで寒く冷たい作業環境がほとんどです。

働き手の減少でどの業種も人手不足が課題となっているかと思いますが、水産加工場の作業環境を考えると新たな人材確保も難しくなるのが分かります。

各加工工程での課題と解決策

人手不足や作業環境の改善の為の解決策をご紹介いたします。

鮭の加工工程はたくさんありひとつひとつご説明していると全ては載せきれない為、今回は抜粋して3つご紹介いたします。

■ ヘッドカット作業

課題点:包丁による怪我の危険性

解決策:オートヘッダー

レーザーに合わせて鮭をセットするだけで、自動で頭をカット。カット後の切り口には潰れがありません。

ヘッドカット作業を安全に連続で処理することが可能です。

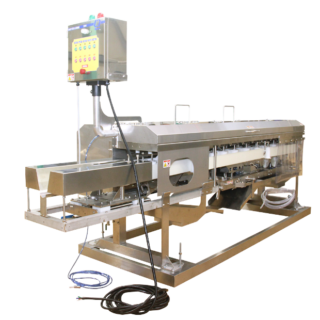

■ 内臓除去

課題点:包丁による怪我の危険

解決策:ガッターマシン

ヘッドカット後のサケを投入口から滑らせるように連続で投入。魚体を傷つけることなく、内臓や魚卵などを分離回収します。

※ヘッドカットから内臓処理まで連続処理でさらなる省人化も可能です。

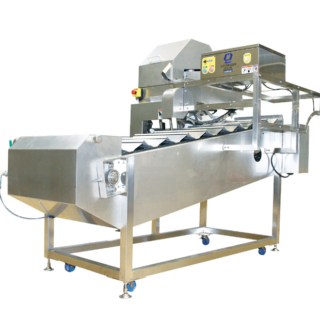

■ 切身加工

課題点:

・切身職人の減少

・熟練度による品質のばらつき

・人手不足により技術継承できない

解決策:プロフェッショナルジュニア

登録している魚体形状パターンを選び、冷凍のままのフィレをセットし、スイッチを押すだけできれいに揃った切身を製造できます。

ご紹介しきれなかったものはこちらに掲載しておりますので、ぜひご覧ください。→鮭加工機ラインナップ

おわりに

サケの加工工程や、現場の課題、機械による解決策について知っていただけましたでしょうか?

厳しい作業環境での危険作業や立ちっぱなしの作業は、作業員の方の大きな負担となります。そんな作業員の方の負担を軽減し、作業効率を向上させるためにもぜひ弊社機械がお役に立てますと幸いです。

最後に釧路らしい景色を!

それではまた!

↓購買部部長さん撮影